2025-02-05 16:35

在智能手机、智能手表、工业机器人或新能源汽车的复杂电路系统中,一个看似微小的组件却承担着关键作用——板对板连接器(Board-to-Board Connector,简称BTB)。作为电子设备内部不同电路板之间的“桥梁”,它不仅是信号传输的通道,更是设备小型化、模块化设计的核心支撑。本文将从技术原理、应用场景、发展趋势及选型建议等维度,全面解析这一精密器件的重要性。

一、板对板连接器的核心价值

板对板连接器的主要功能是实现电路板之间的电气连接与机械固定。与传统的线缆焊接或排线连接相比,其优势显著:

高密度互连:在毫米级空间内实现数十甚至上百个触点的高效排布,适应现代电子设备紧凑化需求。

模块化设计:通过标准化接口,简化电路板组装流程,提升生产效率和设备可维护性。

抗干扰能力:优化的屏蔽设计可减少信号串扰,确保高速数据传输的稳定性(如PCIe、HDMI信号)。

二、技术分类与应用场景

根据结构形式和适用场景,板对板连接器可分为以下几类:

排针/排母型(Pin Header & Socket)

特点:成本低、通用性强,支持直插或直角安装。

应用:工控设备、家用电器、基础通信模块等低频场景。

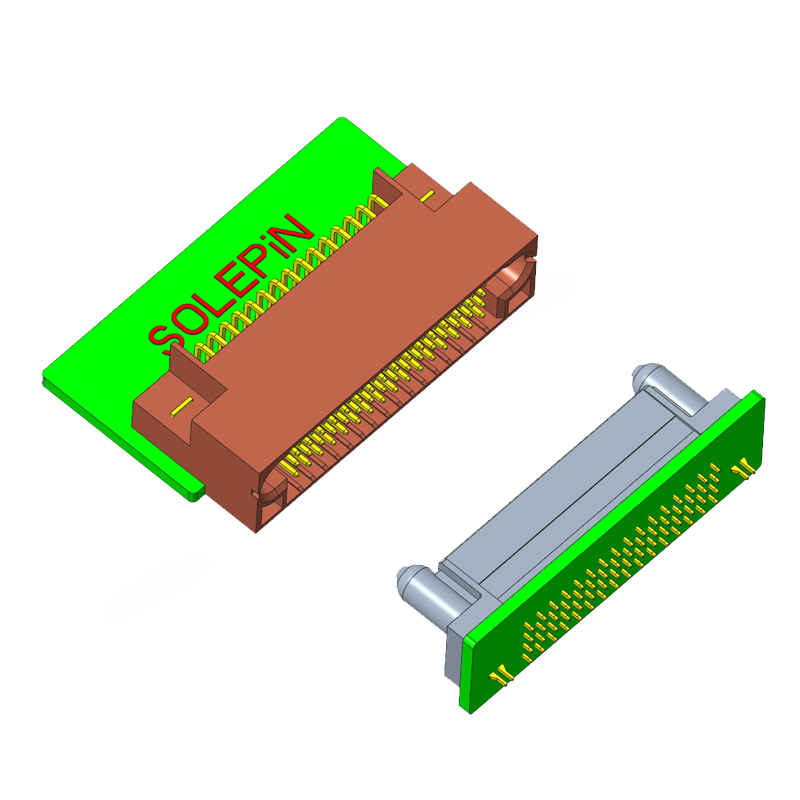

板对板插座(Mezzanine Connector)

特点:采用叠层或侧插设计,支持0.4~1.0mm超窄间距,具备高速传输能力。

应用:智能手机主板与摄像头模组、5G基站射频模块等高频场景。

柔性板连接器(FPC/FFC Connector)

特点:适配柔性电路板(FPC),实现三维空间内的弯曲布线。

应用:折叠屏手机铰链区、无人机云台等动态结构。

背板连接器(Backplane Connector)

特点:支持多板卡并行插拔,耐受高振动环境。

应用:服务器机柜、轨道交通控制系统。

三、技术演进与行业趋势

高速高频化

随着5G通信、AI芯片和自动驾驶的普及,连接器需支持更高频率(如112Gbps PCIe 6.0)和更低信号损耗。新型材料(如LCP绝缘体)和差分对设计成为关键。

微型化与高密度

消费电子持续压缩内部空间,推动连接器间距从1.0mm向0.3mm演进,同时提升载流能力(如USB4接口的100W供电)。

环境适应性增强

工业与汽车领域要求连接器具备IP67防水、耐高温(-40℃~125℃)及抗振动性能。例如,新能源汽车电池管理系统的连接器需通过ISO 16750标准认证。

智能化集成

部分高端连接器内置传感器,可实时监测接触阻抗、温度等参数,助力预测性维护。

四、选型与设计的关键考量

工程师在设计电路板互连方案时,需综合以下因素:

电气参数:额定电流、电压、阻抗匹配及信号完整性要求。

机械性能:插拔寿命(通常需≥50次)、锁扣结构可靠性、抗振动等级。

环境适应性:工作温度范围、防尘防水等级(如IP68)。

成本与供应链:平衡性能需求与量产成本,优先选择标准化接口。

五、典型案例分析

智能手机中的“隐形功臣”

iPhone 14的主板与显示屏、摄像头模组之间采用多层堆叠式BTB连接器,间距低至0.35mm,支持10Gbps数据传输,同时厚度控制在0.8mm以内。

新能源汽车的“神经节点”

特斯拉Model Y的电池组内,超过200个板对板连接器负责BMS(电池管理系统)与电芯模组的通信,确保毫秒级故障检测响应。

六、未来展望

随着元宇宙设备、脑机接口等新兴技术的崛起,板对板连接器将进一步向超微型化(纳米级触点)、多功能集成(光电混合传输)及自修复能力(接触点智能涂层)方向突破。这一“隐形桥梁”的进化,将持续推动电子设备突破物理极限。

结语

板对板连接器虽小,却是现代电子工业不可或缺的基础元件。从消费电子到航空航天,它的每一次技术迭代都在悄然改变人类与科技的交互方式。未来,随着材料科学与精密制造技术的进步,这一领域必将迎来更广阔的创新空间。